La distillation en chimie : techniques et colonnes à distiller

Les différentes techniques de distillation

La distillation est un procédé consistant à chauffer un liquide à une température à laquelle il se vaporisera, puis à condenser la vapeur pour obtenir un distillat dans une autre partie de l'appareillage de distillation. On peut également réaliser une distillation sous pression réduite.

Distillation simple : Elle est employée quand un seul constituant du mélange est volatil à la température d'ébullition ( par exemple, un mélange eau-sel avec obtention d'eau pure).

Elle est dite fractionnée lorsque deux constituants au moins du mélange sont volatils. Elle demande pour chaque composant du mélange une série d'opérations successives avec fractionnement en :

– fraction de tête (impuretés volatiles)

– fraction de cœur (produit pur)

– fraction de queue (impuretés non volatiles)

La rectification : terme utilisé autrefois pour la distillation des alcools

Elle peut également être continue : elle s'effectue à l'échelon industriel dans des colonnes à plateaux (distillation du pétrole brut par exemple)

Technique de distillation sous pression réduite

Certains composés ne peuvent pas être purifiés sous pression atmosphérique, car :

– soit ils se décomposent à une température inférieure à leur température d'ébullition sous pression normale

– soit leur température d'ébullition est très élevée

– soit ce sont des solides à bas point de fusion.

En diminuant la pression dans l'appareil de distillation, la température d'ébullition va diminuer. On parle de distillation sous pression réduite.

Pour cela, divers dispositifs sont disponibles :

– la trompe à eau : c'est le système le plus simple et le plus économique, mais il ne permet pas d'atteindre des vides poussés.

– la pompe à huile

– la pompe à diffusion de mercure

Précautions utiles

– La distillation s'effectue sous vide d'où un risque d'implosion de l'appareillage en verre. Un contrôle minutieux est nécessaire avant le début de la manipulation. La verrerie recouverte d'un film plastique améliore la sécurité du montage. Des panneaux de protection sont également disponibles.

– Les rodages doivent être parfaitement graissés à l'aide d'une graisse de silicone ou spécial rodage. La graisse permet d'une part de parfaire l'étanchéité du montage et d'autre part d'éviter le blocage de la verrerie sous l'action du vide. On utilise souvent du silicone, car il est inerte vis-à-vis de nombreux réactifs.

– La régulation de l'ébullition s'effectue généralement avec de la pierre ponce. Sous vide, celle-ci est rapidement inefficace. Il faut donc prévoir un dispositif avec un capillaire en verre pour faire buller le mélange.

– Le chauffage doit être lent, car des fractions volatiles sont généralement présentes. Un engorgement de la colonne est fréquent si le chauffage a été trop rapide.

– Il faut toujours refroidir le contenu du ballon de distillation avant de casser le vide dans l'enceinte: cela pour éviter tout apport brutal d'oxygène à chaud pouvant entrainer une combustion violente de la fraction non distillée.

Les différents montages de distillation

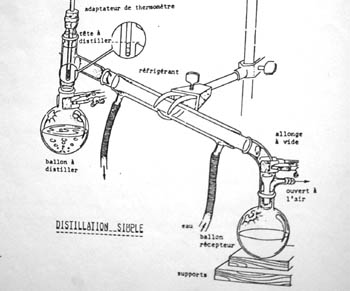

Montage pour la distillation simple :

L'appareil utilisé est le plus simple des appareillages à distiller : il se compose d'une source de chaleur, d'un ballon à distiller, d'une tête à distiller, d'un réfrigérant droit descendant, d'une allonge à distiller et d'un ballon récepteur. On peut utiliser ce montage pour l'hydrodistillation.

L'appareil le plus ancien de ce type est l'alambic.

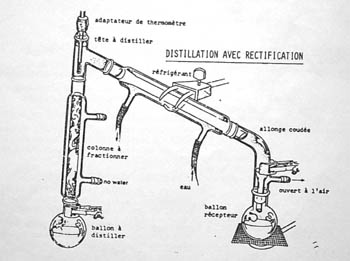

Appareillage de distillation pour distillation fractionnée :

La séparation repose sur de continuelles vaporisations et de condensations au sein de la colonne de distillation, ce qui va permettre de séparer les constituants du mélange. Au sommet de la colonne, on trouve majoritairement le composé le plus volatil et en bas de la colonne le moins volatil.

Les colonnes à distiller

Un échange permanent de matière et de chaleur s'effectue au sein de la colonne entre le flux ascendant et le flux descendant. Au fur et à mesure que l'on monte dans la colonne, le mélange s'enrichit en composé le plus volatil. Pour que ces échanges soient efficaces, il faut que le remplissage de la colonne offre une grande surface de contact. Elle doit bien sûr être inerte et stable aux températures de distillation. Le verre est donc le plus souvent employé dans les laboratoires.

Les principaux types de colonne à distiller

La colonne de distillation la plus courante en laboratoire est la colonne Vigreux bien que son efficacité soit faible. Hauteur de plateau H.E.P.T. (voir plus bas) d'environ 7 cm

Mais il existe d'autres types de colonnes :

– colonnes Crismer

– colonnes à remplissage

– colonne à bandes tournantes

– colonnes à plateaux

La colonne sera d'autant plus efficace que son nombre de plateaux sera élevé, son volume de rétention bas et son débit élevé pour une séparation rapide. Pour pouvoir comparer l'efficacité, on calcule la hauteur équivalente en plateau théorique (H.E.P.T.). Plus cette hauteur est faible, plus la colonne est efficace. Pour un même nombre de plateaux, il faut donc privilégier la colonne ayant une H.E.P.T. faible, car celle-ci sera moins longue et aura donc un volume de rétention plus faible.

La colonne est également caractérisée par son débit maximum. Ce facteur est important pour la vitesse de distillation et pour éviter tout engorgement.